Uvod

Roving od fiberglasaje ključni materijal u proizvodnji kompozita, nudeći visoku čvrstoću, fleksibilnost i otpornost na koroziju. Međutim, izbor izmeđudirektno rovingiranjeisastavljenog rovingamože značajno uticati na performanse proizvoda, troškove i efikasnost proizvodnje.

Ovaj vodič upoređuje dva tipa, ispitujući njihove proizvodne procese, mehanička svojstva, primjenu i isplativost kako bi vam pomogao da napravite najbolji izbor za svoj projekat.

Šta je roving od fiberglasa?

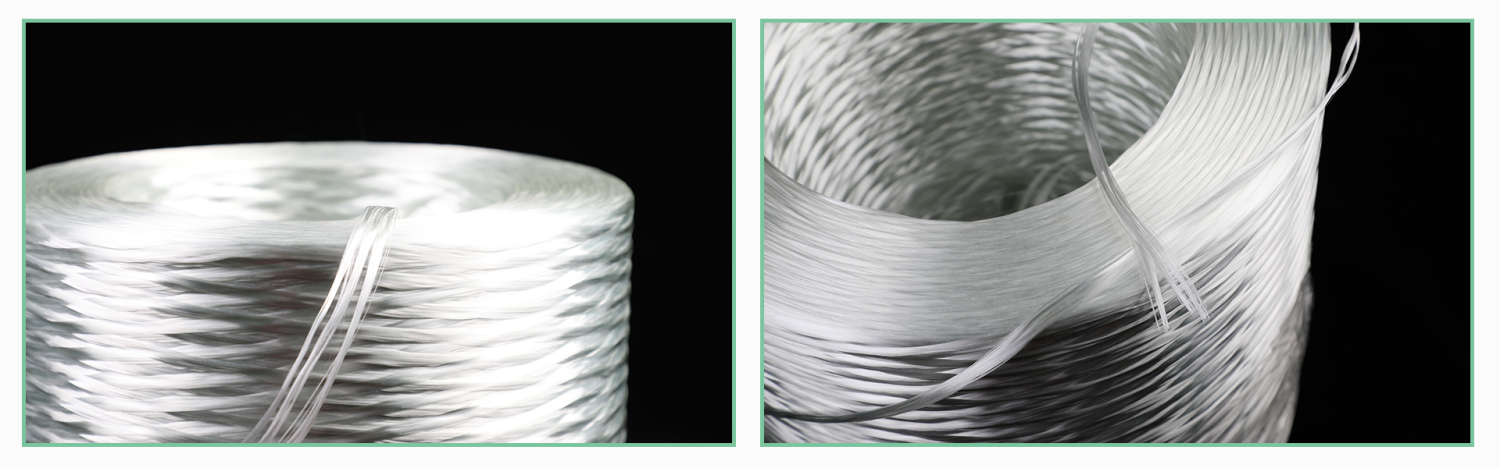

Roving od fiberglasa Sastoji se od kontinuiranih staklenih niti povezanih zajedno radi ojačanja u kompozitima. Široko se koristi u:

Pultruzija i namotavanje filamenta

Smjesa za oblikovanje ploča (SMC)

Trupovi brodova i automobilski dijelovi

Lopatice vjetroturbine

Fiberglass rovingdolazi u dva primarna oblika:direktno rovingiranjeisastavljenog rovinga, svaki sa različitim prednostima.

Direktno rovingiranje: Karakteristike i prednosti

Proizvodni proces

Fiberglas ddirektno rovingiranjeproizvodi se direktnim izvlačenjem rastopljenog stakla u niti, koje se zatim namotavaju u paket bez uvijanja. Ova metoda osigurava:

✔ Veća zatezna čvrstoća (zbog minimalnog oštećenja filamenta)

✔ Bolja kompatibilnost sa smolom (ravnomjerno nanošenje)

✔ Isplativost (manje koraka obrade)

Ključne prednosti

Vrhunska mehanička svojstva –Idealno za primjene pod visokim naprezanjem poput zrakoplovstva i posuda pod pritiskom.

Veće brzine proizvodnje –Poželjno u automatiziranim procesima poput pultruzije.

Manje generiranje dlačica –Smanjuje habanje opreme prilikom kalupljenja.

Uobičajene primjene

Pultrudirani profili (grede od fiberglasa, šipke)

Rezervoari i cijevi namotani filamentom

Automobilske lisnate opruge

Sastavljeni roving: Karakteristike i prednosti

Proizvodni proces

Fiberglas asastavljenog rovinga se pravi sakupljanjem više manjih niti i njihovim povezivanjem u snop. Ovaj proces omogućava:

✔ Bolja kontrola nad integritetom niti

✔ Poboljšano rukovanje u ručnim procesima

✔ Veća fleksibilnost u raspodjeli težine

Ključne prednosti

Lakše za rezanje i rukovanje –Poželjno za ručno nanošenje i nanošenje prskanjem.

Bolje za složene oblike –Koristi se u trupovima brodova i oblikovanju kada.

Niži troškovi za proizvodnju malog obima –Pogodno za radionice sa ograničenom automatizacijom.

Uobičajene primjene

Izgradnja brodova i pomorski kompoziti

Kupaonski elementi (kade, tuševi)

Prilagođeni FRP dijelovi

Direktni vs. sastavljeni roving: Ključne razlike

| Faktor | Direktno rovingiranje | Sastavljeni roving |

| Snaga | Veća zatezna čvrstoća | Nešto niže zbog grupiranja |

| Nanošenje smole na vlagu | Brže, ujednačenije | Može zahtijevati više smole |

| Brzina proizvodnje | Brže (pogodno za automatizaciju) | Sporije (ručni procesi) |

| Cijena | Niža (efikasna proizvodnja) | Viša (dodatna obrada) |

| Najbolje za | Pultruzija, namotavanje filamenta | Ručno nanošenje, prskanje |

Koji biste trebali odabrati?

Kada koristiti direktno rovingiranje

✅ Proizvodnja velikih količina (npr. automobilski dijelovi)

✅ Primjene koje zahtijevaju maksimalnu čvrstoću (npr. lopatice vjetroturbina)

✅ Automatizovani proizvodni procesi

Kada koristiti sastavljenu roving tkaninu

✅ Proizvodnja po narudžbi ili u malim serijama (npr. popravak brodova)

✅ Ručne metode izrade (npr. umjetničke FRP skulpture)

✅ Projekti koji zahtijevaju lako rezanje i rukovanje

Trendovi u industriji i budući izgledi

Globalniroving od fiberglasaPredviđa se da će tržište rasti po složenoj godišnjoj stopi rasta od 5,8% (2024-2030) zbog rastuće potražnje za energijom vjetra, lakim automobilskim konstrukcijama i infrastrukturom. Inovacije poput ekološki prihvatljivog rovinga (reciklirano staklo) i pametnih rovinga (ugrađeni senzori) su novi trendovi.

Zaključak

Izbor između direktnog isastavljenog rovingazavisi od vaše metode proizvodnje, budžeta i potreba za performansama.Direktno rovingiranjeizvrsno se pokazuje u primjenama velike brzine i čvrstoće, dok je sastavljena roving ploča bolja za ručnu, prilagođenu izradu.

Trebate stručni savjet? Konsultujte se s dobavljačem fiberglasa kako biste odabrali pravu vrstu rovinga za vaš projekat.

Vrijeme objave: 06.05.2025.